Método para la obtención de espumas de tántalo para sustitución de tejidos duros.

Se presenta un método para obtener estructuras de tántalo (Ta) poroso a través del proceso de sinterización de polvos de Ta en combinación con partículas denominadas espaciadoras, adhesivos o agentes para la formación de poros. El principal objetivo de las espumas metálicas obtenidas es la aplicación para implantes sustitutivos de tejidos duros. Aplicado en la Universitat Politècnica de Catalunya.

La necesidad de este tipo de materiales está creciendo debido, entre otras causas, al envejecimiento de la población, y la creciente incidencia de enfermedades relacionadas con los huesos, como la osteoporosis, el osteosarcoma, la osteomielitis o las fracturas vertebrales. De hecho, el hueso es uno de los tejidos trasplantados con más frecuencia, con aproximadamente 1 millón de procedimientos anuales en Europa. Sin embargo, los autotransplantamientos óseos o el uso de hueso procedente de bancos de tejidos presentan varios inconvenientes, como la necesidad de una segunda cirugía y la disponibilidad limitada en el primer caso, o el riesgo de transmisión de enfermedades en el segundo . Por ello, los materiales sintéticos representan una alternativa muy atractiva, que está ganando fuerza tanto en el campo de la cirugía ortopédica como en el de la odontología.El Titanio (Ti) y algunas de sus aleaciones han sido ampliamente utilizadas como materiales para implantes ortopédicos bajo condiciones de carga debido a sus excepcionales propiedades mecánicas y biocompatibilidad. Sin embargo, la diferencia entre el módulo de Young del hueso (0.3-30 GPa) y del Ti y sus aleaciones (90-1 10 GPa) provoca una severa relajación de tensiones (stress shielding) lo cual conduce a la reabsorción del hueso. Para solucionar este inconveniente, es necesario reducir el módulo de Young de los biomateriales fabricados a partir de dichos metales a través de la formación de una estructura porosa, y de esta manera minimizar o eliminar el fenómeno de apantallamiento de cargas de los tejidos adyacentes al implante y eventualmente prolongar la vida útil del implante.

La necesidad de este tipo de materiales está creciendo debido, entre otras causas, al envejecimiento de la población, y la creciente incidencia de enfermedades relacionadas con los huesos, como la osteoporosis, el osteosarcoma, la osteomielitis o las fracturas vertebrales. De hecho, el hueso es uno de los tejidos trasplantados con más frecuencia, con aproximadamente 1 millón de procedimientos anuales en Europa. Sin embargo, los autotransplantamientos óseos o el uso de hueso procedente de bancos de tejidos presentan varios inconvenientes, como la necesidad de una segunda cirugía y la disponibilidad limitada en el primer caso, o el riesgo de transmisión de enfermedades en el segundo . Por ello, los materiales sintéticos representan una alternativa muy atractiva, que está ganando fuerza tanto en el campo de la cirugía ortopédica como en el de la odontología.El Titanio (Ti) y algunas de sus aleaciones han sido ampliamente utilizadas como materiales para implantes ortopédicos bajo condiciones de carga debido a sus excepcionales propiedades mecánicas y biocompatibilidad. Sin embargo, la diferencia entre el módulo de Young del hueso (0.3-30 GPa) y del Ti y sus aleaciones (90-1 10 GPa) provoca una severa relajación de tensiones (stress shielding) lo cual conduce a la reabsorción del hueso. Para solucionar este inconveniente, es necesario reducir el módulo de Young de los biomateriales fabricados a partir de dichos metales a través de la formación de una estructura porosa, y de esta manera minimizar o eliminar el fenómeno de apantallamiento de cargas de los tejidos adyacentes al implante y eventualmente prolongar la vida útil del implante.

Una estructura porosa fomenta la osteointegración entre sus poros aumentando la fijación mecánica del implante al ser los poros colonizados por el hueso neoformado. El tántalo (Ta) es un metal de transición (número atómico 73, peso atómico 180,05), altamente maleable y dúctil, el cual se mantiene relativamente inerte en vivo. Se ha demostrado que los implantes de Ta para aplicaciones ortopédicas presentan buena biocompatibilidad y osteointegración.

Concretamente los componentes porosos de tántalo (Ta), ofrecen un bajo módulo de elasticidad, un alto coeficiente de fricción y excelentes propiedades de osteointegración (por ej. bioactividad, biocompatibilidad y crecimiento). Las propiedades mecánicas de andamios porosos de tántalo (Ta) (módulo de elasticidad ~3GPa) son comparables con las del hueso esponjoso, Ti, CoCr, aleaciones de acero inoxidable y otros biomateriales ortopédicos.

El Ta poroso está disponible comercialmente y ha sido usado en un amplio rango de aplicaciones ortopédicas desde su introducción en 1997 incluyendo reemplazo de articulaciones, cirugía reconstructiva por tumores, fusión de la columna y para tratamiento de la necrosis avascular de la cabeza del fémur. Dichos implantes son fabricados a través de un proceso de pirólisis de una espuma de poliuretano para crear un andamio (scaffold) de carbono vitreo seguido de la deposición química del metal. Normalmente este proceso resulta en un recubrimiento compuesto por un 99% de Ta y un 1 % de carbono vitreo en peso, con un espesor variable entre 40 a 50pm y con un tamaño de poro entre 500 y 600 pm y una porosidad de 75-80% en volumen. La porosidad y tamaño de poro es superior a los recubrimientos porosos convencionales (30-40%). Adicionalmente hay interconectividad entre los poros de la estructura 3D de Ta.

Sin embargo, dentro de las limitaciones de dicho método de fabricación se encuentran el alto coste de producción asociado y la incapacidad para producir un implante completamente modular de Ta. Es por ello que en la presente patente se propone la obtención de estructuras porosas de Ta, empleando un método de pulvimetalurgia (PM) el cual es más económico y permite obtener espumas metálicas constituidas en su totalidad por Ta.

Espuma inyectable

Uno de los materiales en desarrollo es una espuma inyectable de fosfato de calcio de última generación, con propiedades biológicas inherentes. Se trata de un material capaz de facilitar y, incluso, inducir procesos biológicos que se acaben materializando en la regeneración del hueso perdido, y que se puede utilizar, además, como sistema de liberación de fármacos. El material se puede inyectar mediante técnicas de cirugía mínimamente invasiva, y endurece una vez implantado dentro del cuerpo humano. Este conjunto de propiedades hace que el producto represente una innovación importante en comparación con otros materiales de regeneración ósea actualmente en el mercado. Se trata en todo caso de un producto en forma de gránulos de un tamaño entre 0.2 y 1 milímetro con una base mineral de fosfato cálcico. Esta base mineral se fabrica a temperatura natural y condiciones suaves, lo que se traduce en la práctica a los 37ºC del cuerpo humano. No son necesarios hornos a altas temperaturas.

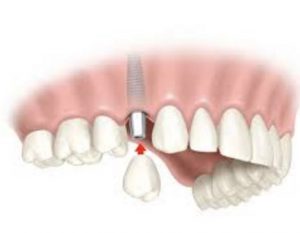

El producto se dirige a un mercado dental y ortopédico. El futuro parece prometedor para aplicaciones de implantes dentales, a veces ocurre que el espesor del hueso no es suficiente, lo que hacemos es rellenar este espacio con el producto para regenerar el hueso y poder proceder a la colocación del implante.

Material biomimético, de composición y estructura similar al hueso humano y permite la regeneración ósea siguiendo los procesos naturales del cuerpo humano.

Ya existe una tecnología innovadora y versátil para la fabricación de microgránulos sintéticos, que tienen diversas aplicaciones, como el aumento de masa ósea necesario en muchos casos antes de la colocación de un implante dental , o la regeneración de defectos óseos producidos por diferentes causas como las fracturas abiertas o las resecciones tumorales. Se prevé que esta tecnología reduzca significativamente los costes de producción del material y haga posible la aplicación de procedimientos de regeneración ósea a un número mucho mayor de pacientes.